動力電池系統輕量化開發及關鍵技術

隨著新能源汽車行業的快速發展,動力電池系統作為核心部件,其輕量化開發已成為提升整車續航里程、降低成本與能耗的關鍵方向。輕量化設計不僅有助于延長車輛行駛里程,還能優化電池系統的熱管理效率與安全性。本文將從輕量化開發的意義出發,探討關鍵技術,并分析未來發展趨勢。

一、動力電池系統輕量化開發的意義

動力電池系統輕量化是指在保證電池性能和安全性的前提下,通過材料、結構及工藝優化,降低系統整體重量。輕量化帶來的直接好處包括:

- 提升續航里程:減輕電池重量可降低整車能耗,使同等電量下續航更優。

- 優化空間布局:輕量化設計可減少電池占用空間,為車輛其他部件留出余地。

- 降低成本:輕量化材料與結構優化有助于減少原材料使用,長期來看可降低制造成本。

- 增強安全性:合理輕量化可改善電池散熱性能,降低熱失控風險。

二、動力電池系統輕量化的關鍵技術

實現動力電池系統輕量化需從材料、結構、集成與制造工藝多維度入手,關鍵技術包括:

- 輕量化材料應用

- 高能量密度電芯:采用硅碳負極、高鎳正極等新材料,提升電芯能量密度,減少電芯數量與總重。

- 復合材料外殼:使用碳纖維增強聚合物(CFRP)、鋁合金等輕質高強材料替代傳統鋼材,減輕電池包殼體重量。

- 輕量化導熱材料:如石墨烯導熱片,在保證熱管理性能的同時降低冷卻系統重量。

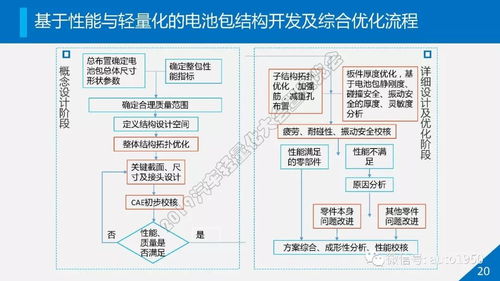

- 結構優化設計

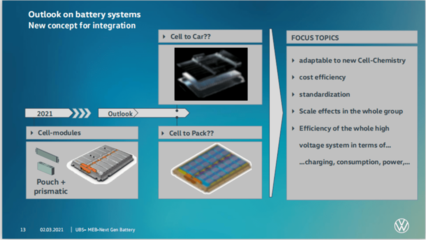

- 模塊化與集成化:通過減少冗余部件、優化電池模塊布局,實現結構緊湊化。例如,采用CTP(Cell to Pack)技術,去除模組中間結構,直接集成電芯至電池包。

- 拓撲優化與仿真:利用CAE軟件進行結構強度與輕量化仿真,在關鍵部位減薄或鏤空,確保安全的同時減輕重量。

- 多功能結構設計:如將電池殼體兼作車身結構部件,實現“一材多用”。

- 先進制造工藝

- 激光焊接與膠接技術:替代傳統螺栓連接,減少連接件重量并提升密封性。

- 一體化成型工藝:如注塑成型或擠壓成型,用于輕質電池殼體的快速制造。

- 3D打印技術:適用于復雜輕量化結構的快速原型與定制化生產。

- 熱管理與輕量化協同

- 輕量化冷卻系統:采用微通道液冷板或相變材料,在高效散熱的同時減少額外重量。

- 智能熱管理算法:通過軟件優化電池充放電策略,減少熱管理系統負載。

三、挑戰與未來發展趨勢

盡管輕量化技術帶來諸多優勢,但仍面臨挑戰:

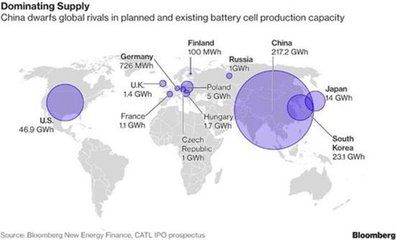

- 成本壓力:碳纖維等輕質材料價格高昂,大規模應用需降低成本。

- 安全與可靠性:輕量化可能影響結構強度,需平衡減重與安全。

- 標準化與回收:輕量化材料回收再利用體系尚不完善。

未來,動力電池系統輕量化將向以下方向發展:

- 多材料融合:結合金屬、復合材料與塑料的優勢,設計混合材料電池包。

- 智能輕量化:集成傳感器與AI算法,實現動態重量優化與故障預測。

- 全生命周期輕量化:從材料選型到回收,全程考慮輕量化與環保。

- 與固態電池結合:固態電池本身具有高能量密度,可進一步推動系統輕量化。

結語

動力電池系統輕量化是新能源汽車技術演進的重要一環。通過材料創新、結構優化與工藝升級,輕量化不僅能提升車輛性能,還將推動行業可持續發展。未來,隨著技術突破與成本下降,輕量化電池系統有望成為電動汽車的標配,助力全球綠色出行轉型。

如若轉載,請注明出處:http://m.dodobao.com.cn/product/23.html

更新時間:2026-01-08 17:43:15