奧地利AVL李斯特公司電池技術深度解析 專訪產品經理郭茹談電池浸泡冷卻的技術亮點與量產挑戰

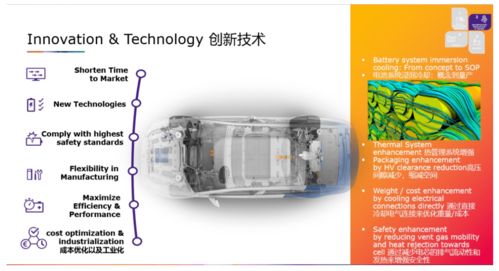

在全球汽車行業向電動化轉型的浪潮中,電池熱管理技術成為決定電動汽車性能、安全與壽命的核心環節之一。奧地利AVL李斯特公司作為全球領先的汽車動力系統開發、仿真與測試技術提供商,其創新的電池浸泡冷卻(Immersion Cooling)技術備受業界關注。我們有幸采訪了AVL公司電池產品經理郭茹女士,請她深入解讀了該項技術的亮點,并分享了其在量產開發過程中所面臨的挑戰。

技術亮點:顛覆性的熱管理解決方案

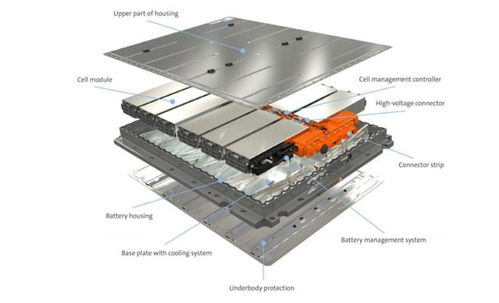

郭茹經理首先闡述了電池浸泡冷卻技術的核心原理與顯著優勢。與傳統風冷、液冷板(Cold Plate)方案相比,浸泡冷卻是一種將電芯直接浸沒在絕緣冷卻液中的直接接觸式冷卻技術。

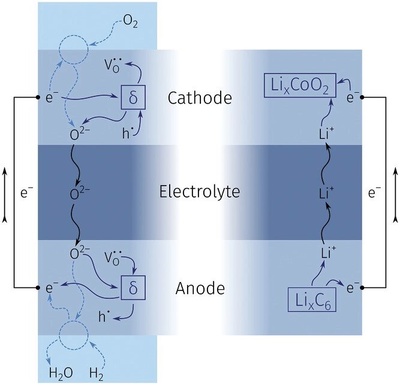

- 極致均勻的散熱性能:冷卻液與電芯的每一個表面都充分接觸,實現了近乎完美的熱均勻性。這能極大緩解電芯間的溫差,避免“木桶效應”,從而提升電池包的整體性能、延長循環壽命,并增強快速充電能力。

- 卓越的安全潛力:所使用的絕緣冷卻液(通常為介電液體)本身具有高閃點、不易燃的特性,能有效隔離電芯,在極端情況下抑制熱失控的蔓延。這種“淹沒”式的環境為電池系統提供了物理層面的額外安全屏障。

- 系統集成與能量密度優化:浸泡冷卻省去了復雜的液冷板、導熱膠和大量結構件,簡化了電池包內部結構。這為在有限空間內布置更多電芯、提升系統體積能量密度提供了可能。冷卻液本身可以作為結構阻尼劑,提升電池包的機械安全性與NVH性能。

- 應對未來高能量密度電芯:隨著硅基負極、固態電池等下一代高能量密度電芯的發展,其生熱率將更高,熱管理需求更為嚴苛。郭茹指出,浸泡冷卻技術被認為是應對這一挑戰的極具前景的解決方案。

量產開發中的核心挑戰

盡管前景廣闊,但郭茹經理強調,將浸泡冷卻技術從實驗室和樣車階段推向大規模量產,仍面臨一系列需要攻堅克難的挑戰。

- 成本與供應鏈:專用絕緣冷卻液的成本目前遠高于傳統乙二醇水溶液。與之兼容的密封材料、連接器、電池殼體內部涂層等整套供應鏈尚不成熟,規模化降本需要時間與產業鏈的協同發展。

- 系統重量與封裝:冷卻液本身會增加系統的重量,對重量能量密度構成挑戰。確保電池包在車輛全生命周期內(特別是在振動、沖擊、冷熱循環下)的絕對密封性,防止冷卻液泄漏,是工程設計的重中之重,對密封工藝提出了極高要求。

- 維護與可維修性:一旦發生故障,浸泡冷卻電池包的維修流程與傳統電池包截然不同,涉及冷卻液的排放、回收與再填充,流程更為復雜。這需要建立全新的售后服務體系、工具和標準。

- 長期可靠性與驗證:冷卻液與電芯材料、導線絕緣層、粘接劑等所有內部材料長期兼容性需要 exhaustive 的測試驗證。任何材料的析出、溶脹或性能退化都可能影響系統壽命和安全性。建立完整的數據庫和壽命預測模型是量產前的關鍵步驟。

- 標準化與法規:作為一種新興技術,行業尚未形成統一的材料、設計、測試和安全標準。推動相關標準的建立,并與全球各地區的法規進行適配,是技術廣泛應用的先決條件。

###

郭茹經理道,電池浸泡冷卻技術代表了一種熱管理范式的革新,其在性能與安全上的優勢清晰可見。AVL李斯特公司正在與全球的汽車制造商和合作伙伴緊密合作,通過先進的仿真工具、測試臺架和工程服務,共同攻克量產化道路上的工程難題。她認為,這項技術不會完全取代現有方案,而是在對性能、快充和安全有極致要求的高端或特定商用場景中率先實現應用,并逐步向更廣泛的市場滲透。電池技術的進化是一場馬拉松,而浸泡冷卻無疑是當前賽道上一個充滿潛力的重要方向。

如若轉載,請注明出處:http://m.dodobao.com.cn/product/64.html

更新時間:2026-01-06 16:17:34